本文主要针对传统车内高压电缆的屏蔽层寿命短、老化破裂后会致使屏蔽性能急剧下降的问题,通过改善工艺特点,改变屏蔽层的结构以及制造方法,在保证电缆达到预期的屏蔽效果、柔软度等各种性能都优越的情况下尽可能地提高使用寿命,至少使其能和汽车的寿命保持一致,不能在汽车正常使用寿命内产生性能衰减。

1 设计理念

传统汽车的保修期为3~5年,传统汽车线缆主要适用于低电压、低电流, 因此线缆结构简单(大多为导体+绝缘的简单结构)。尺寸小、传输的电压和电流小,对外界产生的干扰信号较微弱,一般不需要进行屏蔽设计。

近几年新能源电动车的迅猛发展带动了汽车行业的智能化和自动化的高速发展,很多汽车设计时,往往遗漏和忽略了细节方面的情况,比如电缆寿命与汽车寿命匹配的问题,以前的汽车是机械化程度高,但是电子化程度较低,对于信号的干扰基本可以忽略,所以汽车用电缆基本不用考虑屏蔽的问题。但是如今汽车电子化程度越来越高,信号采集、传输、接收等会因汽车内外部信号的干扰而产生信号失真,严重的还会造成安全事故。所以如今汽车很多重要的电子元器件都会认真考虑防干扰性能设计,在防干扰的处理上一方面是屏蔽来自外界的干扰,另一方面是屏蔽元器件本身可能产生的电磁波对相邻零部件产生干扰。

新能源汽车的三相电机已经在行业内普遍使用,携带能量的正弦电压相当于不同频率的方波脉冲信号,由于高频率的脉冲具有陡峭的沿,因此会产生能量很强的谐波发射到周边区域,对周围的电子设备产生强烈的电磁干扰,虽然新能源汽车用高压电缆不像同轴电缆那样需要传输数据,本身并不需要屏蔽外界的干扰,但是其需要通过屏蔽来防止或减少电流传输时产生的高频辐射通过电缆影响到周边部件,影响其他电子设备的正常运行,为防止造成严重的后果,所以必须使用适当的屏蔽方式来屏蔽电力传输时电缆可能对相应零部件产生的干扰。

电缆设计时通常采取的屏蔽组合为铝塑复合带+铜丝编织的复合屏蔽结构,但是铝塑复合带容易氧化碎裂,寿命短,碎裂后会急剧降低屏蔽性能。为了改善这一情况,新设计的电缆采用编织屏蔽层包覆在半导体屏蔽层上的方式(电缆截面如图1所示),将绕包铝塑复合带更改为挤出半导电屏蔽层,在保证良好屏蔽性能的基础上,使电缆各部分的寿命达到一致,充分满足新能源汽车对于各零部件的寿命要求。

2 各种屏蔽结构的分析

2.1单独铜丝屏蔽

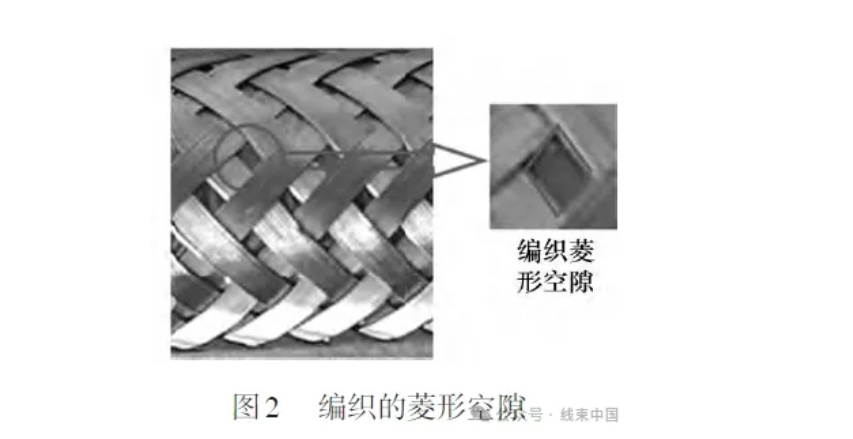

单一的铜丝屏蔽,虽然不受铝塑复合带寿命的影响,整体使用寿命能满足新能源汽车的寿命要求,但编织屏蔽的结构方式为交叉织网的形式,交叉织网时,总会留下菱形的空隙, 如图2 所示, 致使铜丝编织的面积覆盖率不能达到100%,且空隙的面积和形状会因编织规格参数不一样而有差异。而空隙面积和形状,又会对屏蔽效果产生直接的影响,导致屏蔽效果达不到最佳状态。根据计算及实际测试可以发现,随着编织角度变化(菱形空隙的形状也会相应改变),转移阻抗也会随之改变,如今汽车日益智能化、自动化而使得对于各部件的抗干扰能力要求越发严苛。单独使用铜丝编织进行屏蔽已经很难满足使用要求,此方案现基本不再采用。

2.3 绕包铝塑复合带+铜丝编织复合屏蔽

目前市面上车内屏蔽高压电缆的屏蔽方式均为绕包铝塑复合带+铜丝编织的复合屏蔽方式,此方案具有优良的屏蔽效果,也不会影响电缆的整体柔软性和弯曲半径,易于在汽车的狭小空间内布线安装,经过实际测试验证,发现屏蔽效果和弯曲半径均能满足车企和相关标准的相应要求。

但是经过模拟汽车内部的特殊环境的使用测试中,发现铝塑复合带在长期湿热或者酸、碱、盐性等特殊条件下,会加速铝膜的氧化,使之变脆,容易破裂而导致电缆的屏蔽效果下降,从而产生一些不可预计的风险。为了能够解决这一问题,需寻找其他合适的代替方案。

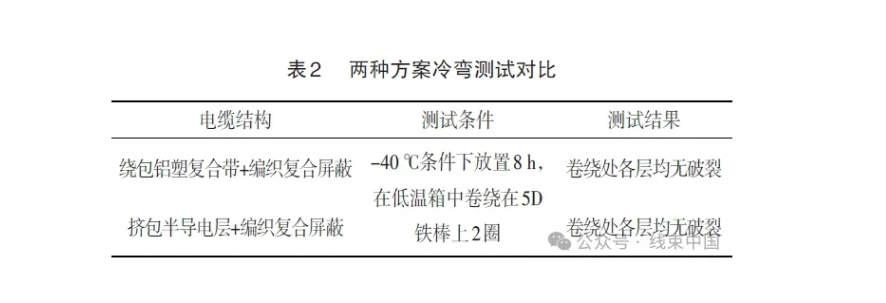

因汽车内部的空间有限,布线的空间非常狭小,转角半径也小,柔软性更好的电缆在整车厂装配时更容易施工,方便客户生产,客户的产能也将更高。本文中所提到的“双层共挤”的方式,不用多增加一道工序,同心度也能一起管控,减少了成品外径,提高产品质量,电缆整体的柔软性也比传统的绕包铝塑复合带方式生产的电缆好,整体性能及客户使用方便性更强。兼顾了产能和质量控制的双重要求。两种方案冷弯测试对比如表2所示。

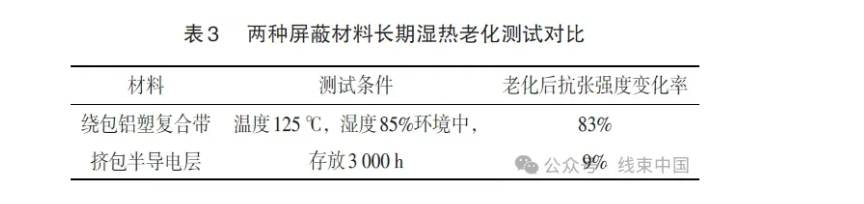

两种屏蔽材料长期湿热老化测试对比如表3所示。经过测试结果对比发现,铝塑复合带在潮湿、高温、酸碱、盐雾等情况下,老化速度加快。材料变得极度脆弱,有弯折或有外力的作用下,就会破碎,使之处于失效状态,降低整体的屏蔽效果。从而严重影响电缆整体的寿命。

挤出半导电层代替绕包铝塑复合带的设计,挤出的半导电层的寿命,是同电缆整体寿命一致,在无外力、外物的破坏下,完全可以使用5~10年时间。

本文转载自“线束中国”

2024.06.18

2024.06.18 微信

微信 微博

微博 更多

更多